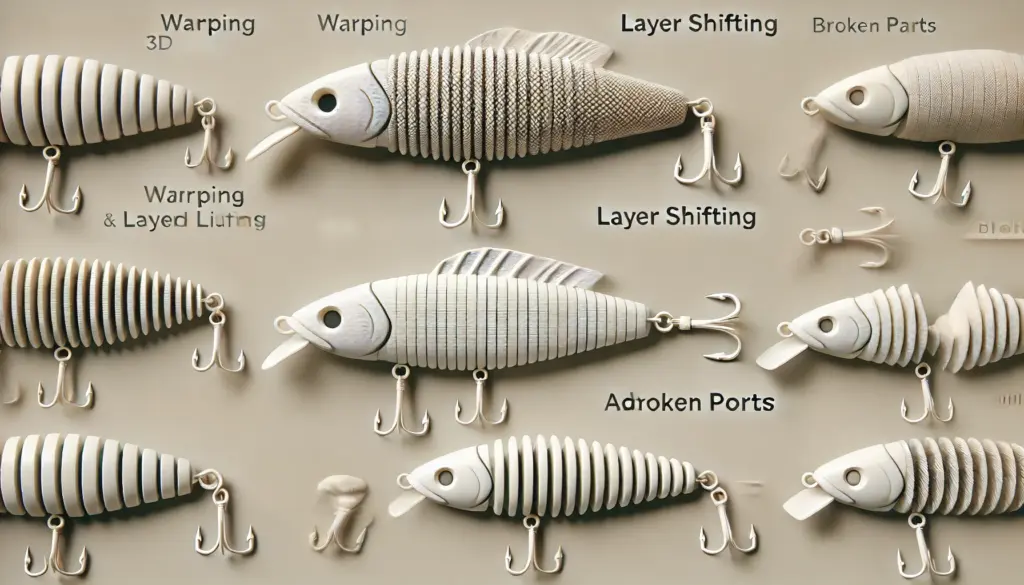

「3Dプリンターでルアーを作ったけど、思ったように仕上がらない…」

「反り返る、剥がれる、壊れやすい…失敗ばかりで困る!」

そんな初心者の悩みを解決するために、よくある失敗例とその対策 をまとめました!

「失敗の原因を知れば、成功率が格段にアップ!」実践的な改善策を紹介します。

1. 3Dプリントルアーでよくある失敗例

✅ 失敗例①:プリント中にルアーがベッドから剥がれる

「途中でルアーが剥がれて失敗…何度やってもダメ!」

🔹 原因

- ベッドの温度が低い(PETGやナイロンは高温が必要)

- ベッドレベル調整が甘い(密着不足)

- ラフトやブリムを設定していない

🎯 対策

✅ ベッド温度を適切に設定(PETGなら80℃、ナイロンなら90℃)

✅ オートキャリブレーションでベッドレベルを調整

✅ ブリム(周囲に追加する薄い層)を設定して密着度UP!

✅ ラフト(最初の数層)を広く設定して密着度UP!

✅ 失敗例②:ルアーの表面がガタガタ&積層痕が目立つ

「見た目が汚い…塗装しても綺麗にならない!」

🔹 原因

- 積層ピッチが粗すぎる(0.3mm以上だと目立ちやすい)

- プリント速度が速すぎる(精度が落ちる)

- 冷却ファンの風が強すぎる(層がうまく密着しない)

🎯 対策

✅ 積層ピッチを0.2mm以下に設定(おすすめは0.15mm)

✅ プリント速度を40~50mm/sに下げる

✅ 冷却ファンを50~70%に調整(適度な冷却が重要)

✅ 失敗例③:ルアーが脆く、強度が足りない

「手で少し力を入れただけで割れる…釣り場で壊れたら意味がない!」

🔹 原因

- フィラメントの選択ミス(PLAは水に弱く、脆い)

- インフィル率が低すぎる(強度不足)

- 層間の接着が弱い(温度設定が適切でない)

🎯 対策

✅ PETG、ナイロン、PCを使用(PLAは避ける)

✅ インフィル率を30~50%に設定(高耐久仕様)

✅ ノズル温度を+5℃上げて層間の接着を強化

✅ 失敗例④:サポート材がうまく取れない、綺麗にならない

「サポート材がくっつきすぎて削らないと取れない…ルアーがボロボロに!」

🔹 原因

- サポートの密着度が高すぎる

- 適切なサポート材を使っていない(PVAが使えない)

- 除去方法を間違えている

🎯 対策

✅ PVA(水溶性サポート)を使用すると簡単に除去可能!

✅ サポートの密着度を「Loose(緩め)」に設定

✅ ナイフややすりを使って慎重に削る(無理に剥がさない)

✅ 失敗例⑤:ルアーの浮力が想定と違う

「フローティングにしたかったのに沈んでしまう…」

🔹 原因

- インフィル率が高すぎる(詰まりすぎると沈む)

- フィラメントが重すぎる(ナイロンやPCは比重が高い)

- 設計ミス(空洞が少ない)

🎯 対策

✅ インフィル率を10~20%に設定(中空にして浮力UP)

✅ 軽い素材(PETG・PLA+)を使用

✅ 内部にエアチャンバー(空洞)を設計して浮力調整

2. 失敗を防ぐためのチェックリスト

「次から失敗したくない!」という人のために、チェックリストを作りました!

✅ フィラメントはPETG or ナイロンを使用(耐水・耐衝撃性◎)

✅ ベッド温度&レベリングをしっかり設定(剥がれ防止)

✅ 積層ピッチは0.2mm以下にする(精度UP)

✅ インフィル率は適切に設定(浮力と強度のバランス)

✅ 冷却ファンを適度に設定(50~70%推奨)

このチェックをしてからプリントすれば、成功率が格段に上がります!

3. まとめ:設定を見直せば失敗は防げる!

3Dプリンターでルアーを作る際のよくある失敗をまとめると…

🔹 剥がれる → ベッド温度UP+ブリムを追加!

🔹 表面が荒れる → 積層ピッチを0.2mm以下+速度を落とす!

🔹 壊れやすい → PETG・ナイロンを使う+インフィル率を調整!

🔹 浮力ミス → 中空構造を設計+インフィル率を調整!

このポイントを押さえれば、安定したルアーを作れるようになる!

📌 次回の記事では「3Dプリンターでリアルなルアーを作るためのデザイン&モデリングのコツ」を詳しく解説!